Willkommen zu einem ganz besonderen Projekt! In diesem Monat habe ich die Ehre, einen Bass für den Bassisten von Rantanplan zu bauen – eine Band, die seit Jahren mit ihrem energiegeladenen Sound die Bühnen zum Beben bringt. Für mich als Bassbauer ist es eine großartige Herausforderung und zugleich eine echte Herzensangelegenheit, ein Instrument zu schaffen, das nicht nur perfekt klingt, sondern auch die rauhe Energie und den unverwechselbaren Stil von Rantanplan einfängt.

In diesem Tagebuch nehme ich euch mit auf die Reise: von der Auswahl der Hölzer über die Fräsarbeiten und Lackierung bis hin zur finalen Justierung. Schritt für Schritt könnt ihr verfolgen, wie aus einem rohen Stück Holz ein Bass entsteht, der bereit ist, die Bühnen zu erobern.

Lasst uns gemeinsam in die Werkstatt eintauchen und den Bauprozess miterleben – ich freue mich darauf, diesen Weg mit euch zu teilen!

Tag 1 – Der Startschuss: Zuschnitt und Fräsarbeiten

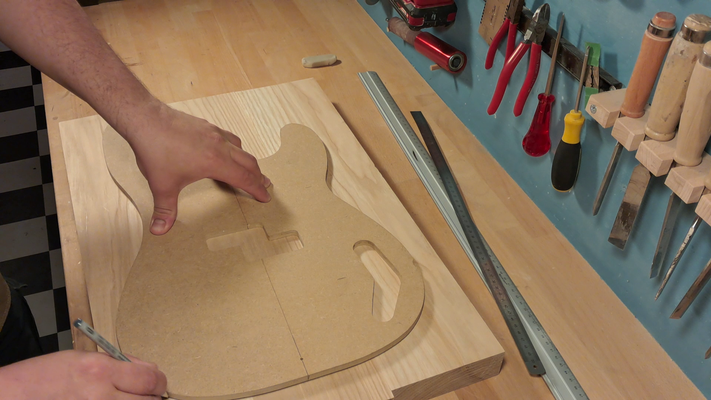

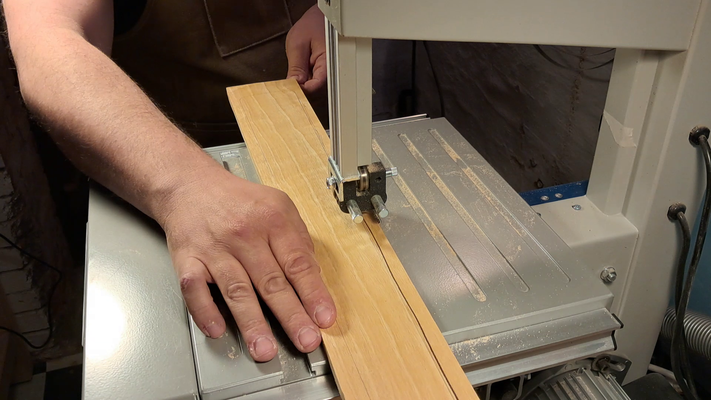

Der erste Arbeitstag begann mit dem Zuschnitt des Bodys aus hochwertigem Eschenholz. Die Form wurde mithilfe meiner Schablonen präzise auf das Holz übertragen. Anschließend kam die Bandsäge zum Einsatz, um die grobe Kontur aus dem massiven Holz herauszuarbeiten.

Nach dem Zuschnitt ging es an die Fräse. Hier wurden die Fräsungen für die Pickups und das Elektrikfach millimetergenau eingearbeitet. Es ist immer wieder beeindruckend, wie sich durch diesen Schritt das rohe Holz bereits wie ein Instrument anfühlt.

Abschließend habe ich den Belly Cut und den Armrest herausgearbeitet. Dafür kamen Raspel und Schleifklotz zum Einsatz, um eine ergonomische Form zu schaffen, die den Spielkomfort deutlich erhöht.

Der erste Tag war erfolgreich – der Korpus steht in seiner Grundform und die ersten Konturen sind bereits spürbar. Morgen geht es weiter mit dem Feinschliff und den nächsten Schritten in der Werkstatt. Bleibt gespannt!

Tag 2 – Der Hals entsteht: Vorbereitung, Fräsarbeiten und Verleimung

Der zweite Arbeitstag stand ganz im Zeichen des Halsbaus. Der Hals ist das Herzstück eines jeden Basses – er muss nicht nur stabil und präzise gearbeitet sein, sondern auch perfekt in der Hand liegen.

1. Aufzeichnen und Fräsen des Halses

Zu Beginn habe ich die Schablone auf das ausgewählte Ahornholz übertragen. Die Linien wurden sorgfältig nachgezeichnet, um beim Zuschnitt eine exakte Form zu gewährleisten. Danach ging es direkt

zur Fräse. Hier wurde der Trussrod-Kanal millimetergenau eingefräst – ein entscheidender Schritt, um später die Halskrümmung perfekt justieren zu können.

2. Zusägen der Halskantel

Im nächsten Schritt habe ich die Halskantel an der Bandsäge grob zugeschnitten. Dabei achte ich immer darauf, genug Material stehen zu lassen, um beim Feinschliff noch Spielraum zu haben. Der

Rohling nimmt langsam Form an, man kann bereits die Konturen des zukünftigen Halses erkennen.

3. Griffbrett vorbereiten

Auch das Griffbrett wurde heute vorbereitet. Das Palisanderholz wurde grob zugesägt und für die Verleimung vorbereitet. Die richtige Positionierung ist hier entscheidend, um eine saubere

Klebefläche zu erreichen.

4. Verleimung des Griffbretts

Zum Abschluss des Tages wurde das Griffbrett auf den Hals geleimt. Mehrere Zwingen sorgen für einen gleichmäßigen Druck über die gesamte Fläche, damit der Leim sauber aushärtet. Nun darf das

Ganze über Nacht trocknen, um morgen perfekt weiterbearbeitet werden zu können.

Ein erfolgreicher Tag, der den Grundstein für die nächsten Schritte gelegt hat. Morgen geht es weiter mit dem Fräsen der Halskontur und der Vorbereitung für die Bundierung.

Tag 3 – Konturen, Radius und erste Bundarbeiten

Heute ging es ans Griffbrett – im wahrsten Sinne des Wortes. Der dritte Bautag stand ganz im Zeichen der Halsbearbeitung und der Vorbereitung für die Bundierung.

1. Fräsen der Griffbrettkante

Zunächst habe ich die überstehende Griffbrettkante an der Tischfräse bearbeitet. Der Kopierfräser läuft dabei an der bereits vorgeformten Halskontur entlang und sorgt für eine bündige, saubere Verbindung zwischen Griffbrett und Hals.

2. Radius fräsen mit spezieller Vorrichtung

Im nächsten Schritt kam eine selbstgebaute Radius-Vorrichtung zum Einsatz. Mit dieser Fräshilfe lässt sich der gewünschte Griffbrettradius gleichmäßig und präzise aus dem Holz fräsen – ein wichtiger Faktor für gutes Spielgefühl und saubere Intonation. Der typische Radius für diesen Bass liegt bei 9,5 Zoll – klassisch für schnelles Spiel.

3.Bundschlitze einzeichnen und sägen

Anschließend habe ich die Positionen der Bünde sorgfältig eingezeichnet. Die Bundschlitze säge ich mit einer speziellen Bundschlitzsäge – einer kleinen, sehr feinen Säge mit aufgeklebten Anschlag, die exakt kontrollierte Schnitte in das Griffbrett ermöglicht. Die Tiefe und Ausrichtung der Schlitze sind entscheidend für die spätere Bundierung.

4.Dot Inlays bohren

Zum Abschluss des Tages wurden die Bohrungen für die Dot Inlays gesetzt. Dabei ist es wichtig, dass die Bohrlöcher genau mittig zwischen den Bundlinien sitzen – sowohl aus spieltechnischen als auch aus ästhetischen Gründen. Die Positionierung erfolgt per Anreißnadel und Ständerbohrmaschine.

Die Vorbereitungen für die Bundierung sind damit abgeschlossen. Am nächsten Bautag folgen das Einsetzen der Bundstäbchen und das weitere Formen des Halsprofils.